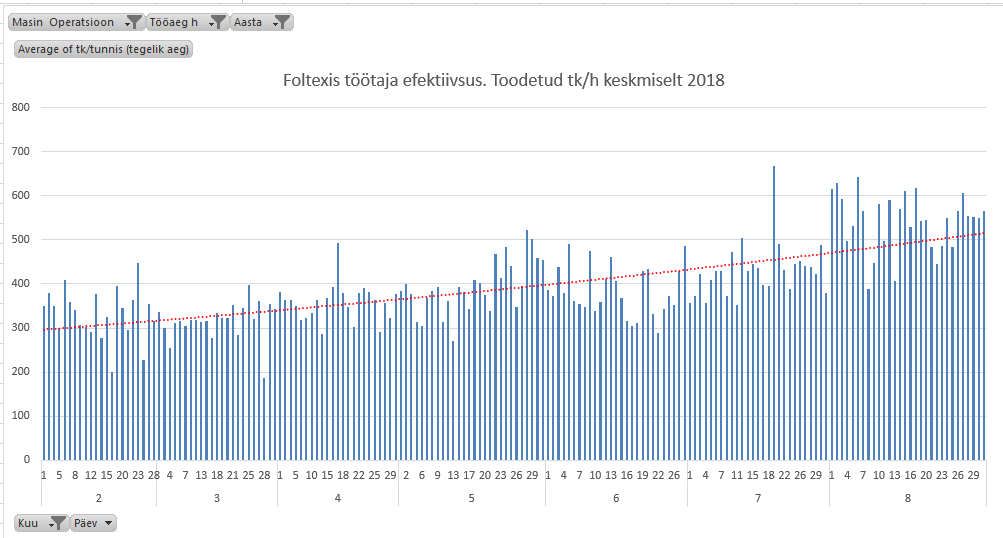

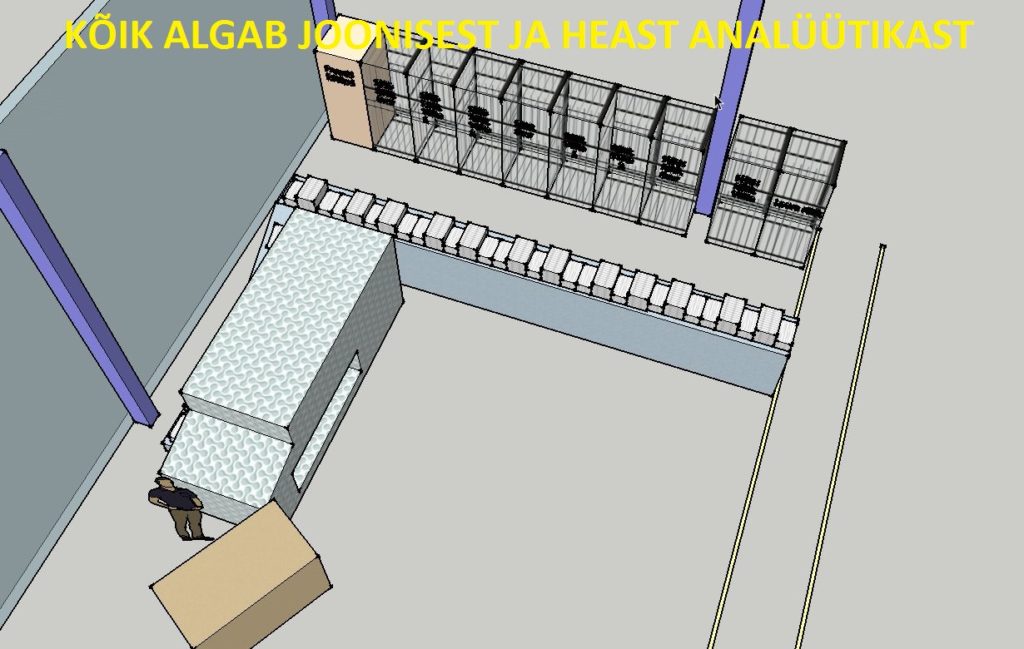

Foltex masinale konveieri ehitamine oli väga põnev ja arendav projekt. Selle käigus õnnestus lisaks 25% efektiivsuse tõusule murda ka nii tehnikajuhi kui ka tegevjuhi pessimism selle põhimõtte rakendamises. Konveieri ehitamine võttis kokku aega ideest kuni teostuseni umbes 5 kuud. Projekt sai juba algusess kaikaid kodaratesse, kuna oma ideed presenteerides ei uskunud tehnikajuht ega ka tegevjuht selle reaalsesse rakendumisse. Peamiseks probleemiks peeti paki kõrguse tõstmist viielt tootelt üheksale mis oli aga idee alustalaks. Kuid olles ise oma idees veendunud ja tuues välja õnnestumisel efektiivsuse võidu suutsin saada tegevjuhilt heakskiidu juurutamisele. Peamine efektiivsuse tõus tuli mittevajalike liigutuste ja liigse liikumise vähendamisest. Kui varem pani töötaja tooteid masinasse ja võttis neid sealt ka ühe paki haaaval välja siis nüüd hakkas üks inimene vaid tooteid sisestama ja need kogunesid konveierile kust sai juba minimeeritud liigutustega tooteid maha võtta. Näiteks kui varem korjati masinat välja tulevaid erinevat tüüpi tooteid segamini siis uus konveier andis võimaluse korjata tooteid mõõdu ja tüübi kaupa mis kahekordistas toodete korjamise kiirust. Lisaks sai suurendatud poolte pakkide kõrgust viielt tootelt 9-le mis tõstis taas efektiivsust, sest pakkide tõstmisele lao kärudele kulus pea poole vähem kordasid. Masina tootlus tõusis 325-tk tükilt tunnis 600 tükini tunnis. Põhimõte muutus nüüd selliseks, et üks inimene ainult pani tooteid masinasse ja loodud konveierilt käis eraldi inimene tooteid maha võtmas. Konveier aga oli arvutatud selliseks, et inimene käib tooteid maha võtmas iga ~30 minuti tagant ja muul ajal tegi oma tavatööd. Toodete laokärudesse panemine võttis aega ~10 minutit. Nüüd saime paljudel päevadel kasutada vaid kiiremat ja efektiivsemat masinat (Foltex), varasema kahe masina kasutamise asemel. Ühe masina kasutamisel oli suureks eeliseks see, et see oli kiirem ja see pakkis oluliselt täpsemalt kui Vega masin mille pakke tuli alati ümber lapata ja valesid rätikuid pakkidest välja võtta. Efektiivsust võitsime veel lisaks ka sellelt kui taheti täis saadud puhver aluseid vahetada siis varasemalt pidid mõlemad masinad seisma jääma, kuna ruumi kitsikusest tulenevalt ei mahtunud puhverkärusid vahetama. Viimase parandamiseks aitas kaasa projektis sisalduv lay-oudi muutus, kus sai vajalik ruum tekitatud. Transpordi kärud millel tooteid hoiti vahetasme ära uute lao kärude vastu. Enne olid kasutusel kärud millel osad rattad ei keerelnud ümber telje ja nende liigutamine kärude vahetuse hetkel nõudis naistelt kahe mehe rammu. Uued kärud mille võtsin kasutusele olid rattad sellised, et kärud veeresid kergesti just meile vaja,minevas suunas. Vanadel kärudel oli mureks ka see, et ühele alusele pandi kaks artiklit, kui üks kahest artiklist sai täis siis tuli poolik käru välja vahetada ja ei saanud kasutada käru sellest tulenevalt efektiivselt. Uued kärud olid ühe toote põhised mis tagas alati selle, et vahetasime töökohas välja ainult täis alused. Lisaks sai muudetud töökoht palju visuaalsemaks ja arusaadavamaks. Kui enne olid töökohas toodetega kärud suvalises kohas ja asetusega kuidas juhtus siis uues parendatud töökohas oli igal alusel ja artiklil oma koht. Mis standardiseeris töökoha täielikult ja tegi kõik visuaalselt kergesti haaratavaks ja töötamise oluliselt kiiremaks ja mugavamaks. Paranes oluliselt ka uute töötajate koolituskiirus.

Pilte enne ja pärast arendust:

Analüütika