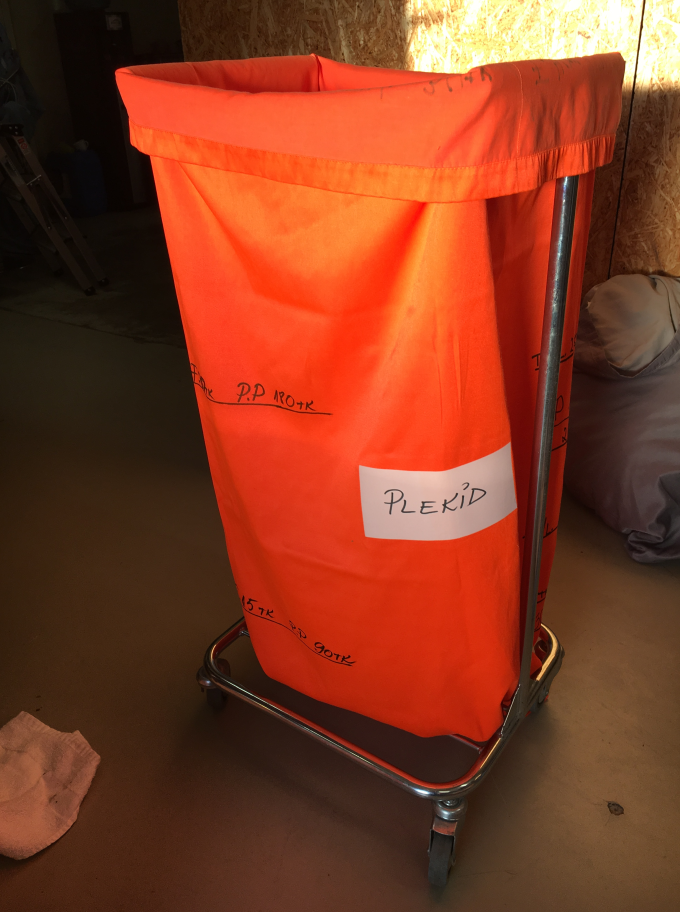

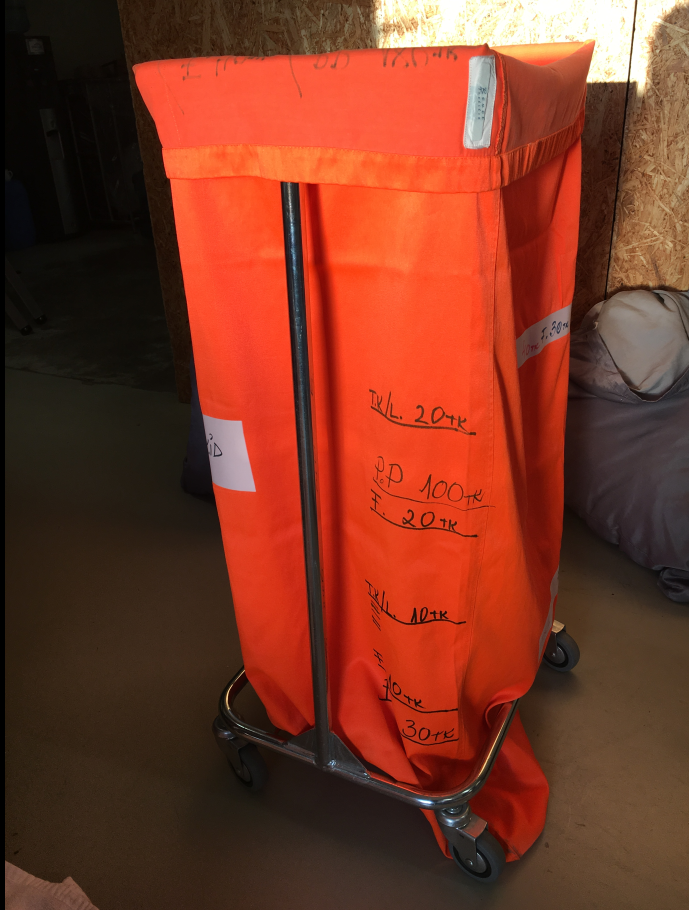

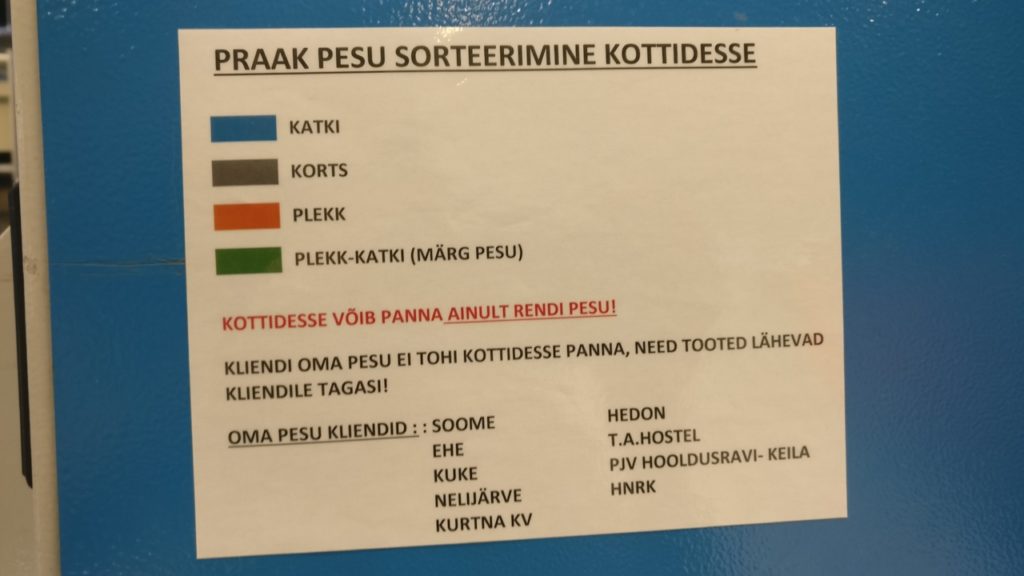

Kui alguses visati kõik tootmises defekteeritud tooted ühte kotti ja siis sealt edasi liikusid kotid kvaliteedi osakond, kus hakkas neid ülevaadates mõistatame mis kotis olevatel pesudel viga on. Selle topelt töö vältimiseks sai loodud mahukas kogu tehast haldav “Praak pesu sorteerimise süsteem” Kus iga masina juurde panime erivärvi kotid selleks, et saaksime kohe panna eraldi kortsus, plekilise ja katkised pesud. See uus süsteem andis pärast rakendamist kvaliteedi osakonnas oluliselt kiirema sorteerimistulemuse. Kvaliteedi osakonnas oli kohe selge mis on kortsus pesu ja sellega ei olnud muud teha kui saata uuesti üle pesemisse. Plekilise pesu kotidest tuli hakata plekke selekteerimaa ja siis vastavalt plekke eemaldama või tooteid maha kandma. Katkistest pesudest vaadati kas katkist toodet on võimalik parandada või mitte ja kui ei olnud siis kanti see maha. Kottidele panime peale ka mõõduühikud, et hakata kaardistama välja sorteeritava praagi kogust tükkides. Et mitte igat tükki lugeda siis töötajad märkisid töölehtedele välja sorteeritud koguse praagi kottidelt. Kottidele märkisime oluliseimate toodete skaalad, milleks oli tekikott, lina, frotee ja padjapüür.

Praak pesu sorteerimiseks sai tehtud ka töötajatele juhendid, mis aitas neil alguses masinate juures leida õige kott selleks, et defektiga tooteid eraldada kohe kui see on avastatud

Link juhendile:

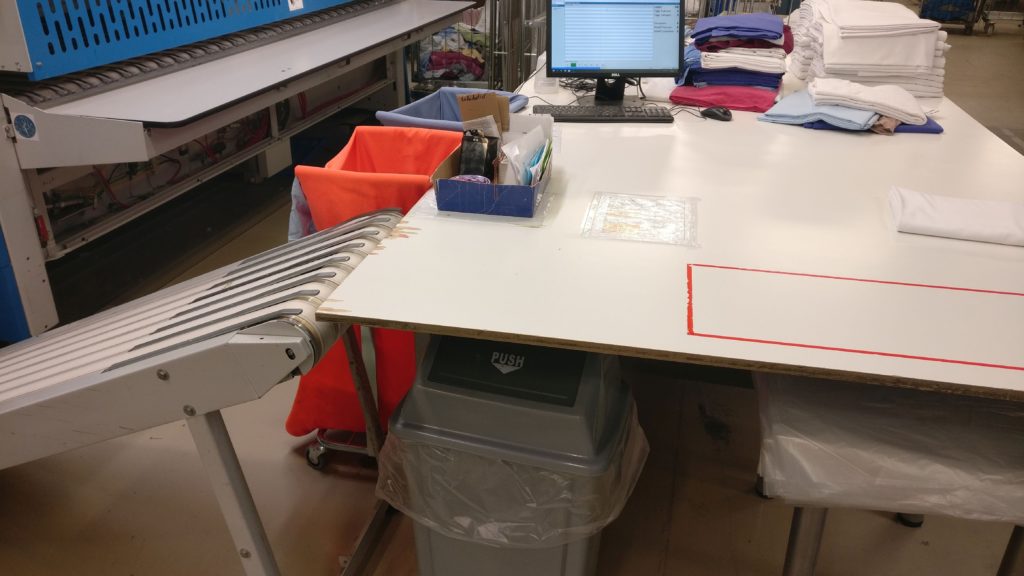

Pilte juurutuse protsessist: