Timmitud tootmine, lean tootmine või ka kulusäästlik tootmine (inglise keeles Lean manufacturing) on protsesside- ja juhtimisfilosoofia, mis aitab teha rohkem väiksema ressursi kuluga: vähema inimpanusega, vähemate seadmetega, vähema aja jooksul, vähema ruumiga. Et ettevõte oleks maksimaalselt efektiivne, siis tuleks timmida kõiki ettevõtte valdkondi. Lisaks tootmisele tuleks kaasata ka laod, müük, ost, planeerimine jne.

Timmitud tootmise üks põhimõtteid on maksimeerida kliendile antavat väärtust, kuid samal ajal tuleb elimineerida kõik raiskamised (jaapani k. muda). Timmitud tootmine jaotab raiskamise kaheksasse kategooriasse:

1) Transport

2) Üleliigsed varud

3) Üleliigsed liigutused

4) Ootamine

5) Ületöötlemine

6) Ületootmine

7) Defektid (toode ei ole ideaalne kohe esimesel korral)

8) Lisakategooriateks peetakse töötajate oskuste raiskamist ehk nende ideede kasutamata jätmist ja liigset materjali kulutamist tootele.

Üleliigne transportimine nõuab aega ja raha varude mitmekordseks transportimiseks tehases.

Varu on raiskamine, kui teil on protsesside vahel liiga palju lõpetamata toodangut, toormaterjali ja valmistoodangut. Liigsed varud kasutavad ettevõtte raha, mis läheb varu- ehk säilituskuludeks. Varusid on raske ka vähendada, sest need annavad meile praegu kaitset ebakindluse ja vähese effektiivsuse eest, nagu pikad häälestusajad, ettearvamatud tarnijad ja paindlikkuse puudumine.

Liikumine on raiskamine, kui inimene või seade liigub eesmärgil, mis ei lisa tootele väärtust. Näiteks viie sammu astumine materjali toomiseks, selle asemel, et materjalid oleks kohe käeulatuse kaugusel.

Ootamine materjalide, inimeste, bürokraatia ja seadmete järele on suur raiskamine. See pikendab protsessile kuluvat aega ja tekitab pahameelt.

Lisa ja ületöötlemine on tegevused, mida klientide nõudmised ei sisalda või on tarbetud, sest ei anna tootele lisaväärtust.

Ületootmine on see, kui tehakse rohkem või liigutakse tootmisprotsessist ette või kiiremini. Ettevõtted toodavad tavaliselt selleks, et varjata karisid, näiteks pikki häälestusaegasid või häälestamise vältimise soovi ja vähest usku seadmetesse ning et õigustada kallite seadmete olemasolu. See on tegelikult üks halvimaid raiskamisviise, sest see viib liigsete varudeni ning liigse transportimiseni.

Defektid on raiskamise liik, mis tähendab materjali, inim- ning seadmete halva tundmise toote valmistamisel, selle kontrollimisel, eemaldamisel korralikest toodetest ning parandamisel.

Töötajate ideede mitte ära kasutamine on raiskamine, kuna inimene, kes töötab oma valdkonnas teab ka kindlasti palju probleeme ja suudab teha ettepanekuid probleemide parendamisele.

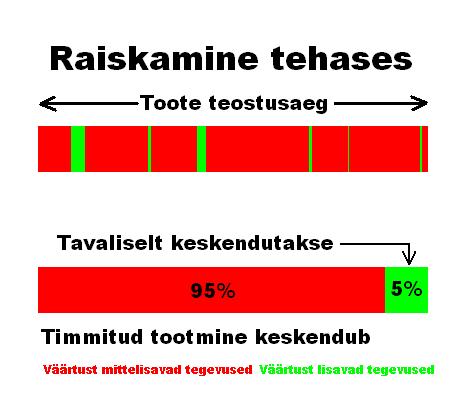

Raiskamist näeb tootmises igal pool nii tootmispindadel, kui ka haldusruumides, mis muudab aga väga pikaks toote teostusaja. Kui jälgida toote liikumist alates materjali laost kuni valmistoodangu laoni, siis näeme kui palju on tehases reaalselt väärtust mittelisavaid tegevusi (puanae) ja palju on väärtust lisavaid tegevusi (roheline).

Kui suudad ellimineerida kõik raiskamised (inglise keeles võiks seda nimetada LEAN thinking) kõigis valdkondades, siis tegeleb ettevõte vaid nende tegevustega, mille eest on klient nõus maksma ja ettevõte on maksimaalselt efektiivne.